集研發(fā)/生產(chǎn)/銷售一體的綜合企業(yè)

年產(chǎn)值達百萬米的高科技生產(chǎn)型企業(yè)

年產(chǎn)值達百萬米的高科技生產(chǎn)型企業(yè)

7/24咨詢服務熱線

15130827666

產(chǎn)品導航

聯(lián)系我們

電話:15130827666

聯(lián)系人:戚經(jīng)理

手機:15130827666

地址:河北省景縣杜橋開發(fā)區(qū)

液壓膠管內(nèi)膠層故障分析

1、軟管內(nèi)膠層堅硬、有裂紋

由于橡膠制品中加入了增塑劑,使軟管柔韌可塑。

軟管在高溫、高壓下工作,軟管過熱,會使增塑劑溢出。

另外,過熱的油液通過系統(tǒng)中的缸、閥或其他元件時,如果產(chǎn)生較大的壓降會使油液發(fā)生分解,導致軟管內(nèi)膠層氧化而變硬。

遇到這種情況,應先檢查液壓系統(tǒng)工作溫度是否正常,閥節(jié)流處、泵的吸油道是否暢通等,在排除所有可能導致油溫過高和油液分解的因素后更換膠管。

若僅僅是膠管破裂口下方的內(nèi)膠發(fā)硬而上方保持良好,這則說明軟管破裂處過分擠壓、彎曲過急或扭轉(zhuǎn)等現(xiàn)象導致油液發(fā)熱和加快氧化,造成內(nèi)膠發(fā)硬。

膠管內(nèi)膠層嚴重變質(zhì)、明顯發(fā)脹的原因是由于液壓油使用時間超期或被氧化變質(zhì)的污物存在于液壓系統(tǒng)中,軟管受到化學作用而變質(zhì),在回油口處會發(fā)現(xiàn)碎橡膠片。

若發(fā)生此現(xiàn)象,應檢查液壓油的理化指標,檢查系統(tǒng)油液與軟管內(nèi)膠材質(zhì)的相容性和工作溫度是否符合標準。

1、軟管內(nèi)膠層堅硬、有裂紋

由于橡膠制品中加入了增塑劑,使軟管柔韌可塑。

軟管在高溫、高壓下工作,軟管過熱,會使增塑劑溢出。

另外,過熱的油液通過系統(tǒng)中的缸、閥或其他元件時,如果產(chǎn)生較大的壓降會使油液發(fā)生分解,導致軟管內(nèi)膠層氧化而變硬。

遇到這種情況,應先檢查液壓系統(tǒng)工作溫度是否正常,閥節(jié)流處、泵的吸油道是否暢通等,在排除所有可能導致油溫過高和油液分解的因素后更換膠管。

若僅僅是膠管破裂口下方的內(nèi)膠發(fā)硬而上方保持良好,這則說明軟管破裂處過分擠壓、彎曲過急或扭轉(zhuǎn)等現(xiàn)象導致油液發(fā)熱和加快氧化,造成內(nèi)膠發(fā)硬。

膠管內(nèi)膠層嚴重變質(zhì)、明顯發(fā)脹的原因是由于液壓油使用時間超期或被氧化變質(zhì)的污物存在于液壓系統(tǒng)中,軟管受到化學作用而變質(zhì),在回油口處會發(fā)現(xiàn)碎橡膠片。

若發(fā)生此現(xiàn)象,應檢查液壓油的理化指標,檢查系統(tǒng)油液與軟管內(nèi)膠材質(zhì)的相容性和工作溫度是否符合標準。

- 上一篇:高壓膠管新的硫化工藝注意事項

- 下一篇:液壓膠管的運輸和貯存

此文關(guān)鍵字:

推薦產(chǎn)品

相關(guān)資訊

- 夾布膠管的用途和特點...2020-10-28

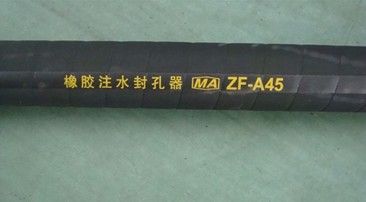

- 注水封孔器的作用及優(yōu)勢...2018-05-11

- 煤層注水封孔器的用法...2018-03-31

- 不同類型橡膠管的工作壓強是多少...2018-06-01

- 液壓膠管的運輸和貯存...2018-08-22

- 怎樣辯認液壓膠管質(zhì)量好與壞...2018-08-18

- 生產(chǎn)高壓油管各種型號及用途...2021-02-23

- 液壓膠管排布以及安裝注意事項...2018-08-18

- 告訴您檢測大口徑膠管的質(zhì)量的方法...2020-12-29

- 從高壓膠管制作中看出其是否優(yōu)質(zhì)...2018-06-30